次は、いよいよ丸く切り抜きます。このサイズならば、4つ爪チャックにくわえることも可能ですが、そんなに精度も必要ないしということで、適当な材料を、円形にくりぬき、3つ爪チャックにくわえて、その場あわせの面を作ります。

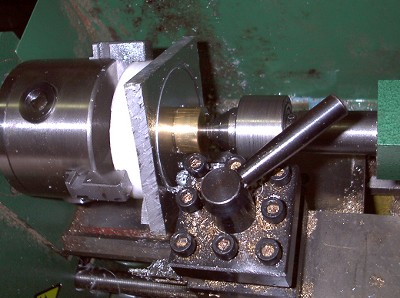

そこに両面テープを張ってワークを固定、そして、貫通する丸棒を差し込んで、センターで押してやります。

本来なら、こういった場合は面板を使って、作業を行うのが常ですが、振れなければいいのです。横から突っ切ります。この作業は、とにかく時間がかかります。

小さいほうがスプール、大きいほうはフレームになります。

こいつをチャックにくわえて、スプールが収まるよう中くりをします。ハンドル側はスプールとスペーサーのぶんの深さに広げ、反対側は、スピンドルの圧入するしろを残し、ブレーキと、スプールぶんの深さに広げてやります。

それが終わったら、仮のスピンドルをひとまず、納めておきます。スピンドルは、このあとの工程で必要になります。

スピンドルは、本チャン圧入しても良いのですが、なにしろ私は「おっつけ大工」なので、あくまでも「仮」です。

このゲージを裏側のスピンドルに差し込み、型に合わせて、まず一つ穴を開けます。今度は、開けた穴にドリルのつかみしろ(要は径が同じならば、なんでもいい)などを差し込んで、穴位置がずれないようにしてから、すべて穴あけします。

次は、ハンドル側に穴を開けるのですが、先ほど使った塩ビのゲージは、柔らかい素材のため、反復使用するには、ちょっと難があります。無理をして、裏側と穴位置がずれてしまっては、もともこもありませんので、先ほど穴開けした裏側をゲージにして穴をあけていきます。両側の材料をスプール側が中にくるように合わせて、前記したとおりに、一つ穴を開けたら、ドリルを入れて他の穴を開けます。